Rodzaje kontenerów

Przybliżone wymiary dostępnych kontenerów (możliwe odstępstwa w zależności od serii i armatora)

Długość

wewnętrzna

Szerokość

wewnętrzna

Wysokość

wewnętrzna

Pojemność

Kontener Standard

Standard 20′

5,900 m

2,350 m

2,393 m

33,20 m3

Standard 40′

12,036 m

2,350 m

2,392 m

67,70 m3

Standard 40′ High Cube

12,036 m

2,350 m

2,697 m

76,30 m3

Standard 20′

Długość wewnętrzna

5,900 m

Szerokość wewnętrzna

2,350 m

Wysokość wewnętrzna

2,393 m

Pojemność

33,20 m3

Standard 40′

Długość wewnętrzna

12,036 m

Szerokość wewnętrzna

2,350 m

Wysokość wewnętrzna

2,392 m

Pojemność

67,70 m3

Standard 40′ High Cube

Długość wewnętrzna

12,036 m

Szerokość wewnętrzna

2,350 m

Wysokość wewnętrzna

2,697 m

Pojemność

76,30 m3

Kontener Reefer

Reefer 20′

5,425 m

2,275 m

2,260 m

28,30 m3

Reefer 40′

11,493 m

2,270 m

2,197 m

57,80 m3

Reefer 40′ High Cube

11,557 m

2,294 m

2,500 m

66,60 m3

Reefer 20′

Długość wewnętrzna

5,425 m

Szerokość wewnętrzna

2,275 m

Wysokość wewnętrzna

2,260 m

Pojemność

28,30 m3

Reefer 40′

Długość wewnętrzna

11,493 m

Szerokość wewnętrzna

2,270 m

Wysokość wewnętrzna

2,197 m

Pojemność

57,80 m3

Reefer 40′ High Cube

Długość wewnętrzna

11,557 m

Szerokość wewnętrzna

2,294 m

Wysokość wewnętrzna

2,500 m

Pojemność

66,60 m3

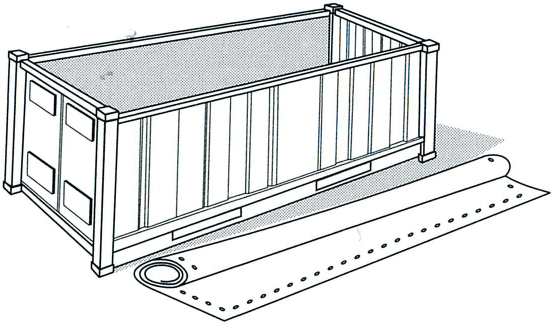

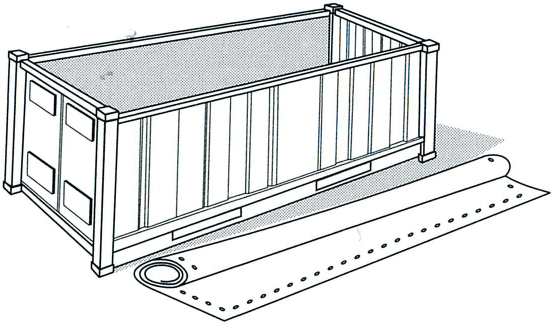

Kontener Open Top

Open Top 20′

5,894 m

2,311 m

2,354 m

32,23 m3

Open Top 40′

12,028 m

2,350 m

2,345 m

65,50 m3

Open Top 20′

Długość wewnętrzna

5,894 m

Szerokość wewnętrzna

2,311 m

Wysokość wewnętrzna

2,354 m

Pojemność

32,23 m3

Open Top 40′

Długość wewnętrzna

12,028 m

Szerokość wewnętrzna

2,350 m

Wysokość wewnętrzna

2,345 m

Pojemność

65,50 m3

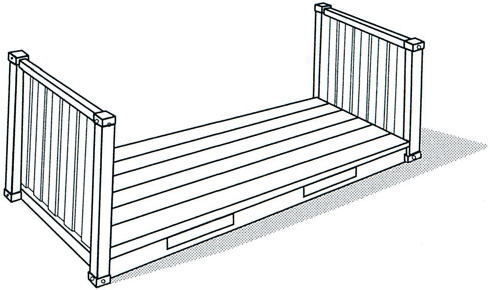

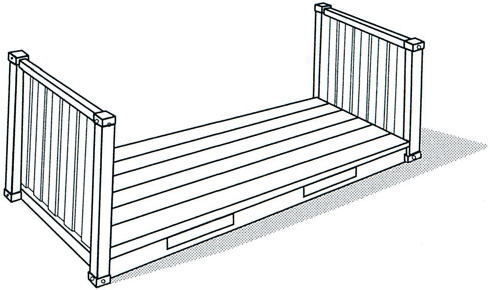

Kontener Flat Rack

Flat Rack 20′

5,620 m

2,200 m

2,233 m

–

Flat Rack 40′

12,080 m

2,438 m

2,103 m

–

Flat Rack 20′

Długość wewnętrzna

5,620 m

Szerokość wewnętrzna

2,200 m

Wysokość wewnętrzna

2,233 m

Pojemność

–

Flat Rack 40′

Długość wewnętrzna

12,080 m

Szerokość wewnętrzna

2,438 m

Wysokość wewnętrzna

2,103 m

Pojemność

–

Kontener Platform

Platform 20′

6,058 m

2,438 m

2,233 m

–

Platform 40′

12,180 m

2,400 m

1,950 m

–

Platform 20′

Długość wewnętrzna

6,058 m

Szerokość wewnętrzna

2,438 m

Wysokość wewnętrzna

2,233 m

Pojemność

–

Platform 40′

Długość wewnętrzna

12,180 m

Szerokość wewnętrzna

2,400 m

Wysokość wewnętrzna

1,950 m

Pojemność

–

Kontenery morskie – rodzaje i zastosowania

Kontenery morskie to standaryzowane stalowe moduły przeznaczone do transportu i magazynowania ładunków w transporcie międzynarodowym. Na całym świecie używa się ich około 17 milionów – są kluczowym elementem globalnego handlu i logistyki. Dzięki nim możliwa stała się szybka wymiana towarów na duże odległości, a koszty przewozu znacznie spadły, co wspomogło proces globalizacji gospodarki. Kontenery charakteryzują się modułową budową, co pozwala na łatwe przenoszenie ich między statkami, koleją i ciężarówkami bez konieczności przeładowywania ładunku. Nowoczesne terminale przeładunkowe wyposażono w dźwigi i suwnice umożliwiające sprawną obsługę setek kontenerów dziennie, co ułatwia zarządzanie łańcuchem dostaw.

W miarę rozwoju transportu morskiego powstało wiele specjalistycznych typów kontenerów, dostosowanych do różnych kategorii towarów. Opisane poniżej rodzaje kontenerów różnią się konstrukcją, wyposażeniem i sposobem załadunku, aby sprostać specyficznym wymaganiom przewożonych ładunków. Każdy typ kontenera ma swoje charakterystyczne zastosowania, zalety i wady, które omówimy w kolejnych sekcjach.

Kontener standardowy (Dry Van)

Zastosowania

Kontener standardowy, zwany też Dry Van, to najpopularniejszy typ kontenera. Służy głównie do przewozu suchych, nie wrażliwych na warunki atmosferyczne ładunków. Transportuje się w nim m.in. elektronikę, ubrania, meble, maszyny przemysłowe i inne towary pakowane w kartony, skrzynie czy worki. Tego typu kontenery sprawdzają się w przewozie ładunków paletowych oraz luzem (np. worki z cementem, chemia przemysłowa), ponieważ dzięki swoim wymiarom pozwalają na efektywne wykorzystanie przestrzeni oraz łatwy rozładunek za pomocą wózków widłowych i suwnic. Standardowe kontenery morskie występują najczęściej w rozmiarach 20- i 40-stopowym (6 i 12 metrów długości) o ładowności sięgającej nawet 28–30 ton przy masie własnej około 2–4 ton.

Główne cechy

Kontener suchy ma zamkniętą konstrukcję – cztery stalowe ściany, podłogę i sufit. Wieńczy go pełny dach, który w wersji standardowej jest szczelny i odporny na warunki pogodowe. Zwykle posiada podwójne stalowe drzwi z tyłu, co umożliwia pełne otwarcie jednej ze ścian i wygodny załadunek. Przednia i boczne ściany są gładkie lub lekko ryflowane dla wzmocnienia konstrukcji. Cała bryła ma odpowiednią sztywność, by wytrzymać układanie w stos (stacking) oraz przeciążenia podczas transportu morskiego. Dzięki temu kontenery te są uniwersalne i łatwe w obsłudze. W standardowych wersjach wewnętrzne wymiary kontenera 20-stopowego to około 5,9 m długości, 2,35 m szerokości i 2,39 m wysokości, co daje ładowność około 33 metrów sześciennych. Kontenery 40-stopowe mają zbliżone przekroje poprzeczne i około 67 m³ pojemności. Ich budowa spełnia normy ISO, co gwarantuje kompatybilność z systemami mocowania na statkach, wagonach i naczepach.

Zalety

- Wszechstronność zastosowania: Dry Van jest przystosowany do przewozu niemal wszystkich towarów nie wymagających specjalnych warunków, od przemysłowych po spożywcze suche (np. suche produkty spożywcze, chemikalia luzem).

- Ochrona ładunku: Zastosowana stalowa konstrukcja gwarantuje pełne zabezpieczenie przed warunkami atmosferycznymi i kradzieżami. Towar pozostaje suchy i bezpieczny, ponieważ kontener jest szczelny i odporny na deszcz oraz wiatr.

- Standaryzacja i dostępność: Standardowe kontenery są powszechnie produkowane i dostępne na całym świecie. Ich ujednolicony rozmiar sprawia, że łatwo wpasować je w każdy etap transportu intermodalnego.

- Stabilność i ładowność: Wytrzymała konstrukcja umożliwia przewóz dużej masy ładunku. Kontenery można bezpiecznie układać piętrowo na statkach i terminalach portowych.

- Łatwość obsługi: Duże tylne drzwi pozwalają na prosty załadunek nawet przy pomocy wózków widłowych i suwnic. Znana i prosta budowa sprzyja szybkiemu przygotowaniu kontenera do transportu.

Wady

- Brak specjalnych funkcji: Kontener standardowy nie jest przystosowany do ładunków wymagających kontroli temperatury, wentylacji czy paletyzacji na kółkach. Nie nadaje się do przewozu cieczy, gazów ani produktów wymagających klimatyzacji.

- Ciężar własny: Stalowa budowa przekłada się na znaczną masę własną, co zmniejsza maksymalną nośność netto kontenera. Oznacza to, że część dopuszczalnej masy całkowitej pokrywają same ścianki kontenera.

- Ograniczona wysokość: Standardowe kontenery (wys. ok. 2,59 m) mogą być niewystarczające przy transporcie bardzo wysokich przedmiotów. Wymaga to czasem specjalnych zabiegów lub wyboru odmiany High Cube (zwiększona wysokość) opisanej dalej.

Kontener High Cube

Zastosowania

Kontener High Cube różni się od standardowego zwiększoną wysokością – zazwyczaj o około 30 cm (9 ft 6 in w porównaniu do 8 ft 6 in standardowego). Wysoki kontener pozawala przewozić towary lekkie, ale o dużej objętości, które nie mieszczą się w normalnych kontenerach. Przykładem mogą być meble modułowe, duże ilości odzieży, materiały izolacyjne, styropian, meble biurowe lub nawet lekkie maszyny i urządzenia, które nie wykorzystują pełnej ładowności wagowej. Kontener High Cube idealnie nadaje się do ładunków objętościowych – jego dodatkowa przestrzeń (~12% więcej objętości niż w kontenerze standardowym o tej samej długości) umożliwia przewiezienie większej objętości ładunku przy tej samej liczbie kontenerów.

Główne cechy

Konstrukcja High Cube jest analogiczna do klasycznego Dry Van, ale z wyższą zabudową. Podłoga i drzwi mają podobną budowę, ale ściany boczne i dach są podniesione o dodatkową stopę. Dzięki temu wnętrze kontenera High Cube osiąga wysokość około 2,9–3,0 metra (zamiast ~2,59 m). Pozwala to na ustawienie towaru na wyższym stosie lub transport słupów, rur czy elementów nadwymiarowych (oczywiście z zachowaniem maksymalnej dopuszczalnej masy). W praktyce parametry nośności i pozostałe wymiary (długość i szerokość) są takie same jak w tradycyjnym kontenerze 20- lub 40-stopowym. Budowa nadal spełnia normy ISO, co gwarantuje pełną kompatybilność w systemie transportowym. W porównaniu do standardowego kontenera dodatkowa wysokość nie zmienia zasad mocowania (górne narożniki śrubowe znajdują się w tych samych miejscach) – różnica jest wyłącznie w odległości między dnem a sufitem.

Zalety

- Większa pojemność: Dodatkowa wysokość znacznie zwiększa objętość ładunkową. Pozwala przewieźć więcej towaru w jednym kontenerze, co poprawia efektywność transportu i zmniejsza koszty logistyczne.

- Elastyczność przewozu: Umożliwia transport wysokich przedmiotów bez konieczności dzielenia ładunku czy stosowania kontenerów specjalnych. Przewoźnik może zmieścić towar, który nie zmieściłby się w standardowym kontenerze.

- Zgodność ze standardem: Kontener High Cube zachowuje w pełni normę ISO i łatwość obsługi. Podnoszone ściany i dach są równie wytrzymałe, a dodatkowa wysokość nie ogranicza zdolności układania kontenerów w stos.

- Popularność w flocie: W ostatnich latach popyt na 40-stopowe kontenery High Cube znacząco wzrósł – przewoźnicy coraz chętniej korzystają z większych jednostek, co pokazują statystyki branżowe.

Wady

- Zwiększona masa: High Cube jest nieco cięższy od standardowego Dry Vana, a także wyższy. W efekcie może wpływać na ograniczenia transportowe (np. mosty czy terminale z ograniczoną wysokością przejazdu muszą być brane pod uwagę).

- Ograniczenia transportowe: W niektórych portach lub w transporcie kolejowym mogą wystąpić ograniczenia dotyczące wysokości kontenerów. Dodatkowe 30 cm może wykluczać korzystanie z niektórych tras lub wymagać specjalnych procedur.

- Nie dla ciężkich ładunków: Mimo większej kubatury kontenery High Cube mają tę samą maksymalną ładowność wagową co kontenery standardowe. Oznacza to, że przewożenie bardzo ciężkich, ale nie objętościowych ładunków (np. metali) nie przynosi dodatkowej korzyści, a ciężar kontenera może powodować szybkie osiągnięcie limitu wagowego.

Kontener chłodniczy (Reefer)

Zastosowania

Kontener chłodniczy, potocznie nazywany reeferem, przeznaczony jest do przewozu towarów wymagających kontroli temperatury. Nadaje się on do transportu produktów spożywczych (owoce, warzywa, ryby, mięso, nabiał), kwiatów, leków i innych substancji, które muszą być utrzymywane w określonym zakresie temperatur (nawet z dokładnością do ±0,5°C). Dzięki agregatowi chłodniczemu można w nim ustawiać temperaturę z reguły w zakresie od około -25°C do +25°C. Powszechnie używa się też kontenerów grzewanych do towarów wrażliwych na niskie temperatury, np. olejów czy środków chemicznych. Kontenery Reefer utrzymują także stałą wilgotność i krążenie powietrza, co jest istotne przy delikatnych ładunkach. Ogólniej, kontenery te zalicza się do temperaturowo kontrolowanych jednostek transportowych – tworzą około 6% światowej floty kontenerów.

Główne cechy

Konstrukcja kontenera chłodniczego przypomina standardowy kontener, ale jest znacznie bardziej skomplikowana od strony technicznej. Kluczowym elementem jest zewnętrzna jednostka chłodnicza (agregat) zamocowana z przodu lub z boku kontenera. Wewnątrz znajduje się warstwa grubej izolacji termicznej (płyty poliuretanowe lub styropian), która ogranicza wymianę ciepła z otoczeniem. Cała bryła jest szczelna, pozbawiona mostków termicznych, a wnętrze wykończone jest antykorozyjną powłoką. Kontener ma także system wirowania lub cyrkulacji powietrza, aby chłodzone powietrze krążyło równomiernie po całej przestrzeni. W niektórych modelach agregat można zdemontować i podłączyć do prądu (np. w terminalu lub na statku z gniazdem elektrycznym) lub użyć generatory. Specjalne termometry i czujniki umożliwiają precyzyjny pomiar temperatury wewnętrznej i zewnętrznej w czasie transportu. Dzięki temu przewoźnicy mogą monitorować stan ładunku na odległość lub na bieżąco korygować warunki.

Zalety

- Stała kontrola temperatury: Podstawową zaletą jest utrzymywanie wymaganego reżimu temperaturowego przez cały czas trwania transportu. Dzięki temu towary wrażliwe nie ulegają zepsuciu ani utracie jakości. Kontenery Reefer zapewniają ciągłość chłodniczego łańcucha dostaw.

- Niezależność od pogody: Niezależnie od warunków zewnętrznych (skrajne upały czy mrozy) wewnątrz kontenera utrzymuje się ustawiona temperatura. Agregat chłodniczy pracuje aktywnie, kompensując wpływ zewnętrznych czynników.

- Śledzenie parametrów: Zaawansowane systemy pozwalają na rejestrowanie i zdalne monitorowanie temperatury i wilgotności w czasie rzeczywistym, co zwiększa bezpieczeństwo transportu.

- Wielofunkcyjność: Niektóre modele mogą zarówno chłodzić, jak i podgrzewać ładunek (np. elektryczne elementy grzewcze), co pozwala na transport towarów wymagających ogrzewania lub specjalnej ochrony przed zimnem.

Wady

- Wysoki koszt operacyjny: Kontenery chłodnicze są znacznie droższe w zakupie i utrzymaniu niż standardowe. Działanie agregatu wymaga stałego zasilania prądem lub paliwem, co wiąże się z dodatkowymi wydatkami. W praktyce na statku lub terminalu konieczne jest zapewnienie gniazd prądu lub użycie agregatów przenośnych.

- Waga własna: Ze względu na konstrukcję (agregat, gruba izolacja) masa własna reefera jest większa niż suchego kontenera tego samego rozmiaru, co obniża ładowność netto.

- Ograniczona dostępność: Liczba kontenerów chłodniczych jest ograniczona (stanowią ok. 6% floty), przez co w okresach dużego popytu mogą występować problemy z ich dostępnością.

- Konserwacja: Systemy chłodnicze wymagają regularnego serwisowania i kontroli szczelności. Awaria agregatu w trakcie transportu może prowadzić do szkody ładunku.

Kontener Open Top

Zastosowania

Kontener Open Top to specjalny kontener z możliwością całkowitego otwarcia górnej pokrywy (dachu). Stosuje się go do przewozu ładunków ponadgabarytowych i ciężkich maszyn, które nie zmieściłyby się do zamkniętego kontenera. Przykłady to maszyny budowlane, długie rury, palety z bardzo wysokimi zestawami oraz materiały budowlane (np. belki stalowe, konstrukcje prefabrykowane). Ładunek wprowadza się do wnętrza od góry przy pomocy dźwigu lub suwnicy, co eliminuje ograniczenia wysokości czy szerokości wymagane przy tylnych drzwiach standardowego kontenera. Często Open Top używa się również do przewozu ładunków delikatnych, które łatwiej zabezpieczyć przed wysypaniem (można je ustawić na wewnętrznym łagodnym stelażu).

Główne cechy

Kontener Open Top ma konstrukcję z usuwalnym lub składanym dachem. Dach zazwyczaj wykonany jest z odpornego pokrycia (na przykład plandeki) naciągniętego na stalową ramę, który w razie potrzeby można zdjąć. Boczne ściany i drzwi boczne są standardowe (lub też specyfika danej wersji przewiduje usuwalne ścianki), natomiast górna część jest całkowicie otwarta. Po zamknięciu plandeka zostaje zabezpieczona z obu stron ramą. Dzięki temu konstrukcja kontenera pozostaje sztywna i odporną na warunki pogodowe (gdy dach jest założony), choć nie tak szczelną jak Dry Van. Obowiązują tu standardowe wymiary ścian bocznych i podłogi (np. 20- lub 40-stopowe), a dach można całkowicie usunąć lub zwinąć. Specjalne zapięcia i podpory konstrukcyjne pozwalają bezpiecznie stawiać obciążony kontener Open Top w stosie.

Zalety

- Ładunek ponadgabarytowy: Główną zaletą jest łatwość załadunku od góry. Można przenieść towary wyższe niż górna rama drzwi, co jest niemożliwe w zwykłym kontenerze.

- Elastyczne zabezpieczenie: Dzięki zdejmowanemu dachowi ładunek nie wymaga demontażu czy dzielenia. Łatwiej go też odpowiednio unieruchomić wewnątrz, gdyż ma się swobodny dostęp z góry.

- Uniwersalność użycia: Open Top pozwala przewieźć również ładunki, które normalnie byłyby zbyt delikatne do transportu innym kontenerem (np. kruszywa budowlane czy maty żwirowe, zabezpieczone w przeznaczone do tego worki).

- Wzmocniona konstrukcja: Mimo otwartego dachu, kontener zachowuje ramę nośną z pełnym wzmocnieniem narożników, co umożliwia jego wielokrotne wykorzystanie i układanie w stos.

Wady

- Ochrona ładunku: Główną wadą jest ograniczona ochrona przed warunkami pogodowymi. Po zdjęciu lub rozłożeniu dachu ładunek jest narażony na deszcz, śnieg i sól morską. Nawet zamknięty pokrowiec nie zabezpiecza tak szczelnie jak metalowy sufit.

- Większa waga: Konstrukcja z dodatkowymi wzmocnieniami i mechanizmem dachowym jest cięższa od standardowej, co zmniejsza zdolność ładunkową.

- Wydłużony załadunek: Konieczność stosowania specjalnego sprzętu (żurawie, dźwigi) wydłuża czas załadunku i rozładunku. W portach lub terminalach brak odpowiedniego sprzętu może generować przestoje.

- Koszty: Kontenery Open Top są droższe w zakupie i utrzymaniu niż Dry Vany, ze względu na konstrukcję z ruchomym dachem i plandeką.

Kontener Flat Rack

Zastosowania

Kontener Flat Rack to platforma z dwoma lub bez ścian końcowych, pozbawiona pełnych ścian bocznych i dachu. Jest dedykowany do przewozu bardzo ciężkich lub nietypowych ładunków. Znajduje zastosowanie przy transporcie maszyn budowlanych i przemysłowych, dużych elementów konstrukcyjnych, ciężkich pojazdów (np. zbiorniki, turbiny, lokomotywy) czy wielkogabarytowych kontenerów kontenerowców (przemieszczane jako ładunki). Flat Rack umożliwia także transport długich rur, belek czy wałów – nawet gdy wystają poza standardowe wymiary boczne. Kontenery te często stosuje się w przewozach morskich i kolejowych tam, gdzie ładunek nie mieści się w zamkniętym kontenerze, a jego wymiar wymaga wsparcia tylko od podstawy i ewentualnie od końców.

Główne cechy

Konstrukcja Flat Rack to wzmocniona platforma stalowa osadzona na podstawowych kątownikach i narożnikach ISO. Elementy te zapewniają mocne mocowanie do przewozu oraz umożliwiają unoszenie kontenera dźwigiem. Wersje Flat Rack zazwyczaj mają rozkładane lub stałe ściany na krótszych końcach – stabilizują one ładunek, który nie może wysunąć się na boki. Istnieją modele ze składanymi ścianami czołowymi (collapsible), co ułatwia przechowywanie pustych płaskich platform. Brak ścian bocznych sprawia, że ładunek wystaje ponad krawędź platformy i jest całkowicie odsłonięty. Wnętrze podłogi posiada dodatkowe punktu mocowania (np. słupki, uchwyty) dla zabezpieczeń ładunku oraz prowadnice dla dużych przedmiotów. Według norm ISO i międzynarodowych reguł kontenerowych Flat Rack jest uznawany za odrębny typ – jego wzmocniona konstrukcja pozwala na przewóz największych mas i najbardziej wymagających ładunków.

Zalety

- Maksymalna nośność: Płaska rama jest projektowana tak, aby przenosić bardzo duże obciążenia (ponad 30 ton ładunku). Pozwala to transportować ciężkie maszyny i części stalowe, które przekraczałyby nośność standardowych kontenerów.

- Dostęp z każdej strony: Brak ścian bocznych i dachu umożliwia załadunek z trzech stron – przodem, tyłem lub z boku. Stosowanie suwnic i żurawi jest znacznie prostsze i szybsze.

- Transport ponadgabarytowy: Płaską platformę można wykorzystać do ładunków o nietypowych kształtach i wymiarach. Flat Rack pozwala na przewóz ładunku wyższych bądź szerszych niż standardowe kontenery.

- Łatwe układanie: Puste, składane Flat Racki można układać w stos tak samo jak zwykłe kontenery, co ułatwia ich składowanie i transport pustych jednostek.

Wady

- Brak ochrony ładunku: Podobnie jak Open Top, Flat Rack całkowicie odsłania ładunek. Towar jest narażony na działanie warunków atmosferycznych i wymaga samodzielnego zabezpieczenia folią lub plandeką.

- Mniejsza wszechstronność: Ze względu na specjalistyczną konstrukcję i brak ścian kontener ten nadaje się jedynie do ograniczonego zakresu ładunków. Nie sprawdzi się przy standardowym transporcie suchego towaru.

- Wysokie ryzyko: Przewożone elementy muszą być bardzo starannie zamocowane. Jakakolwiek utrata stabilności to duże ryzyko przewrócenia się ładunku, gdyż nie ma dodatkowych osłon bocznych.

- Koszt i dostępność: Flat Racki są relatywnie drogie i trudniej dostępne niż standardowe kontenery. Specjalne wyzwania logistyczne (np. transport drogowy) wynikają z ich otwartej konstrukcji i masy.

Kontener Tank (Tank Container)

Zastosowania

Kontener Tank, znany również jako tanktainer, to kontener ramowy z wbudowanym zbiornikiem (cysterną). Używany jest do transportu cieczy i gazów – od produktów spożywczych (soki, oleje roślinne), przez chemikalia, paliwa, aż po gazy skroplone (np. LPG) czy farmaceutyki. Ze względu na szczelność i zabezpieczenia jest często wykorzystywany w przewozach substancji niebezpiecznych (ADR). Każda skrzynia cysterna jest wykonana zgodnie z normami bezpieczeństwa (np. ADR, RID, IMDG) i posiada zawory oraz zabezpieczenia antyrozlewowe. Kontenery tego typu stanowią około 0,75% światowej floty kontenerowej, lecz odgrywają kluczową rolę w logistyce płynów. Można nimi przewozić również ciecze spożywcze (np. mleko, soki) i gazy techniczne (np. gaz helowy) – zawsze jednak są hermetyczne i przystosowane do danego medium.

Główne cechy

Cysternowy kontener ma stalową ramę zgodną z ISO, ale zamiast tradycyjnej komory przewozowej zawiera okrągły zbiornik (głównie wykonany ze stali nierdzewnej lub AL304), otoczony płaszczem ochronnym. Zbiornik osadzony jest na podłodze kontenera i mocowany do ramy licznymi punktami więżącymi. Typowe wymiary to 20 stóp długości oraz szerokość ok. 2,4 m, a pojemność zbiornika wynosi zwykle od kilku do kilkunastu tysięcy litrów. Cysterny są wyposażone w systemy napełniania i opróżniania – zawory do przepompowania oraz zabezpieczenia bezpieczeństwa (np. zawory upustowe, obejmy ochronne). Dzięki temu umożliwiają szybki transfer cieczy na terminalach czy stacjach przeładunkowych. Cały kontener zachowuje standardowe punkty mocowania – można go układać i transportować jak każdy inny kontener morskie. Jest odporny na naprężenia i wstrząsy panujące w transporcie morskim.

Zalety

- Bezpieczny transport cieczy: Tanki kontenery zapewniają szczelne, kontrolowane środowisko dla płynów. Dzięki certyfikowanej konstrukcji ryzyko wycieków jest minimalne. Towar przewożony jest w jednym zbiorniku, co ogranicza konieczność dodatkowego opakowania.

- Efektywność logistyczna: Kontener nośny (rama ISO) umożliwia łatwe przełączanie między środkami transportu (statek, wagon, ciężarówka) bez przeładunku zawartości. Pozwala to szybko przewozić płyny na dużą odległość.

- Współdzielenie przestrzeni: W ramach jednego kontenera możemy przewozić różne partie cieczy (jedną substancję lub mieszanki) – nie ma pustych przestrzeni. Dodatkowo kontener można umieścić w dowolnym miejscu łańcucha transportowego jak standardową jednostkę.

- Zgodność z normami: Kontener Tank produkowany jest zgodnie z surowymi standardami międzynarodowymi. Każda jednostka posiada oznaczenia ADR/RID, co umożliwia przewóz substancji niebezpiecznych na całym świecie.

Wady

- Ograniczenie typu ładunku: Tank kontener nadaje się tylko do materiałów płynnych lub gazowych. Nie można go użyć do suchych ładunków. Jest bardzo specjalistyczny, dlatego jego wykorzystanie poza kategorią płynów jest niemożliwe.

- Wysokie koszty: Budowa i certyfikacja cystern jest kosztowna. Cena takiego kontenera jest wielokrotnie wyższa niż standardowego. Dodatkowo utrzymanie (czyszczenie zbiornika, atesty) generuje dodatkowe koszty.

- Masa własna: Zbiornik i wzmocnienia sprawiają, że kontener tank ma cięższą konstrukcję niż Dry Van. Część dopuszczalnej masy całkowitej zajmuje sama masa kontenera, co ogranicza efektywną ładowność cieczy, zwłaszcza gęstych.

- Bezpieczeństwo: Mimo wysokiego poziomu zabezpieczeń, każdy wyciek lub uszkodzenie może mieć poważne skutki. Kontenery ze szkodliwą cieczą wymagają dodatkowej ostrożności przy załadunku i transporcie.

Kontener Platforma (Platform Container)

Zastosowania

Kontener platforma (Platform Container) to płaska rama z podłogą i zazwyczaj z dwoma słupkami narożnikowymi z przodu lub z tyłu, ale bez pełnych ścian bocznych czy nawet krótszych ścian końcowych. Służy głównie do przewozu ciężkich i szerokich ładunków, które nie mieszczą się w normalnym kontenerze. Typowymi ładunkami są ogromne urządzenia przemysłowe, konstrukcje stalowe, wielkogabarytowe części maszyn czy elementy drogowe. Podstawą do obciążania jest solidna podłoga platformy, umożliwiająca użycie wózków widłowych, ciężkich paleciaków czy podnośników platformowych. Dzięki prostocie platformy i mocnej ramie, transport takich ładunków staje się możliwy przy użyciu standardowego sprzętu kontenerowego.

Główne cechy

Kontener platformowy ma prostą, odkrytą strukturę – stalową podłogę zamontowaną na dolnej ramie ISO oraz zwykle dwa słupki narożne (służące do przytwierdzenia linkami ładunku, pełnią też rolę punktów podnoszenia). Nie ma ścian ani dachu, co z jednej strony czyni go bardzo elastycznym, a z drugiej – wymaga od operatora szczególnej uwagi. Rama jest wzmocniona w miejscach mocowań narożnych tak, aby wytrzymywać duże obciążenia i umożliwiać układanie platform w stosy, gdy są puste. Wymiary podłogi odpowiadają standardowym kontenerom (np. 20- i 40-stopowym), co pozwala na używanie go w sieci transportowej jak typowy kontener. Podłoga jest zwykle płaska i gładka, pokryta antypoślizgową powłoką, a wokół przygotowane są kotwy mocujące ładunek.

Zalety

- Uniwersalność ładunków ciężkich: Platforma pozwala przewieźć ładunki o niestandardowych kształtach i dużej masie, które nie zmieściłyby się w zwykły kontener. Na przykład duże piece przemysłowe, generatory czy konstrukcje mostów można łatwo ustawić na płaskiej powierzchni.

- Łatwość załadunku: Brak ścian otwiera dostęp do kontenera z każdej strony. Pozwala to na używanie różnorodnego sprzętu do załadunku (wózki wysokiego składowania, suwnice czy podnośniki) oraz bezproblemowy montaż dużych modułów.

- Ładowność i wytrzymałość: Platformy są solidne – wykonane z grubych belek i mocnych płyt, co pozwala przewozić bardzo ciężkie ładunki (nawet powyżej 30 ton) bez obawy o deformację.

- Zgodność z systemem ISO: Platform container można traktować jak każdy inny kontener na statkach czy wagonach – mocuje się go w tych samych punktach. Dzięki temu jest kompatybilny z infrastrukturą portową i kolejową.

Wady

- Brak ochrony: Towary są całkowicie odsłonięte, co wymaga od operatora samodzielnego zabezpieczenia ładunku (plandeki, pasy, belki). W przypadku transportu morskiego platforma narażona jest na działanie warunków pogodowych i morskich rozbryzgów.

- Ograniczone zastosowanie: Ze względu na specjalistyczną budowę platforma sprawdza się tylko przy bardzo specyficznych ładunkach. Nie nadaje się do przewozu standardowego suchych towarów czy produktów paletowych.

- Duże gabaryty i masa: Podobnie jak Flat Rack, platforma może być ciężka sama w sobie (gruba podłoga, wzmocnienia). Wymaga to odpowiedniego planowania załadunku i może obniżać efektywną ładowność.

- Dostępność i koszt: Kontenery platforma są produkowane nieregularnie i trudniej dostępne. Ich cena jest znacząco wyższa od standardowych, co ogranicza ich powszechne użycie w transporcie.

Kontener wentylowany (Ventilated Container)

Zastosowania

Kontener wentylowany to specjalna wersja suchego kontenera z otworami wentylacyjnymi. Używa się go do przewozu ładunków, które wymagają przepływu powietrza, aby uniknąć kondensacji i zepsucia. Typowe towary to kawa, kakao, cytrusy, banany, warzywa korzeniowe, egzotyczne owoce czy nasiona – wszelkie produkty „oddychające”, których wysoka wilgotność mogłaby powodować pleśń lub fermentację. W kontenerze wentylowanym naturalne wstrząsy i różnice ciśnień powodują cyrkulację powietrza przez otwory, co przyspiesza dojrzewanie lub suszenie owoców. Stosuje się go także do transportu niektórych rodzajów drewna czy wyrobów włókienniczych, które muszą być wentylowane.

Główne cechy

Podstawą kontenera wentylowanego jest konstrukcja podobna do Dry Van, ale z dodatkowymi szczelinami (lub specjalnymi zaworami) w ścianach bocznych lub tylnej ścianie. Są to zwykle pionowe otwory wentylacyjne, wyposażone w siateczki lub klapki, które umożliwiają swobodny przepływ powietrza, jednocześnie chroniąc przed insektami. W niektórych konstrukcjach wentylacja jest aktywna – kontener wyposażony w niewielkie wentylatory lub panele nadmuchowe, ale najczęściej stosuje się prosty system pasywny. Poza tym ściany pozostają stalowe, a podłoga typowa. Brak izolacji i agregatu chłodniczego odróżnia wentylowany od chłodniczego – koncentracja na wymianie powietrza zamiast stabilizacji temperatury.

Zalety

- Naturalne chłodzenie: Przepływ powietrza przez otwory zapobiega gromadzeniu wilgoci i nadmiernemu nagrzewaniu ładunku. Dzięki temu przewożone owoce czy warzywa „oddychają” podczas transportu, co ogranicza psucie się i pleśnienie.

- Prosta konstrukcja: Wentylowane kontenery są relatywnie tanie i proste w produkcji (w porównaniu do chłodniczych). Nie wymagają zasilania ani skomplikowanej obsługi.

- Elastyczność stosowania: Mogą być używane w większości instalacji portowych i nie potrzebują specjalistycznych urządzeń. Otwarte przegrody wentylacyjne nie zaburzają procesu załadunku od tyłu.

- Ochrona przed zasypęćiem: W transporcie luzem (np. węzeł pośredni z nowo zebranym towarem) pozwala na odprowadzenie kurzu i wilgoci z wnętrza kontenera.

Wady

- Brak kontroli temperatury: Wentylacja nie zapewnia chłodzenia ani ogrzewania – nie pomaga w razie upałów czy mrozów. Jej działanie zależy od różnicy temperatur między wnętrzem i zewnętrzem kontenera, co jest ograniczone.

- Ryzyko zanieczyszczeń: Otwarte otwory mogą wpuszczać do środka drobne cząstki kurzu, pyłu lub insektów, co w niektórych przypadkach może być problematyczne (np. dla produktów spożywczych).

- Zastosowanie ograniczone: Kontener wentylowany nadaje się tylko do towarów, które rzeczywiście wymagają cyrkulacji powietrza. Nie rozwiązuje problemów z zimnem czy ciepłem – dla produktów wymagających chłodzenia należy stosować kontener chłodniczy, a dla ciepłochronny inny rodzaj.

- Niedostateczne w niektórych przypadkach: Przy transporcie na duże odległości i w niekorzystnych warunkach wentylacja pasywna może być niewystarczająca, gdyż nie można wymusić odpowiedniego przepływu powietrza, np. gdy kontener stoi w zamkniętej przestrzeni lub drzwi są zamknięte.

Kontener izolowany (Insulated Container)

Zastosowania

Kontener izolowany (czasem nazywany izotermicznym) stosuje się do przewozu ładunków, które powinny być chronione przed nagłymi zmianami temperatury, ale nie potrzebują aktywnego chłodzenia. Przykładami są produkty takie jak czekolada, tłuszcze spożywcze, niektóre leki czy rośliny nienadające się do wystawienia na skrajne warunki. Konstrukcja izolowanego kontenera pomaga utrzymać względnie stałą temperaturę wewnątrz przez pewien czas, co jest przydatne podczas przewozów w zmiennych klimatycznie rejonach. Jest to kompromis między zwykłym suchym kontenerem a pełnym reeferem: towar nie zostaje poddany ekstremalnym wahanio-m temperatur.

Główne cechy

Kontener izolowany ma podwójne ściany wyłożone grubą warstwą materiałów termoizolacyjnych (takich jak pianka poliuretanowa), ale – w przeciwieństwie do kontenera chłodniczego – nie posiada agregatu ani systemu sterowania klimatem. Cały kontener jest szczelniejszy niż zwykły Dry Van i lepiej chroni przed przenikaniem ciepła z zewnątrz (choć nie na taką skalę jak reefer). Podstawowa konstrukcja (rysunek ramy, podłoga, drzwi) odpowiada standardowym kontenerom. Główna różnica to właśnie izolacja termiczna w ścianach, dachu i podłodze, która przedłuża zachowanie pożądanej temperatury (np. chroniąc przed upałem dniem i utratą ciepła nocą). Nie ma elementów chłodniczych ani wentylatorów – izolacja pełni główną rolę.

Zalety

- Utrzymanie temperatury: Kontener izolowany ogranicza wpływ warunków atmosferycznych na przewożony ładunek, co zmniejsza ryzyko jego uszkodzenia termicznego. To szczególnie ważne przy transporcie wrażliwych towarów w gorącym klimacie lub w okresie mroźnym.

- Niższy koszt niż reefer: Ponieważ nie ma agregatu ani nie potrzeba zasilania, izolowany kontener jest tańszy w eksploatacji niż chłodniczy. Brak ruchomych części zmniejsza ryzyko awarii.

- Większa ładowność: Eliminacja ciężkiego sprzętu chłodniczego oznacza niższą masę własną niż w reefere. Kontener izolowany może zatem pomieścić nieco większą masę netto ładunku.

- Prostota użytkowania: Nie wymaga prądu ani dodatkowych wymagań logistycznych. Obsługa ogranicza się do załadunku i transportu jak w przypadku kontenera standardowego.

Wady

- Brak aktywnej kontroli: Bez agregatu izolowany kontener nie utrzymuje stałej temperatury. Izolacja zapewnia jedynie spowolnienie zmian temperatury – towar i tak będzie powoli nagrzewał się lub ochładzał. Nie da się w nim obniżyć temperatury ładunku w trakcie podróży.

- Czasowa ochrona: Osiągnięty efekt termiczny jest ograniczony w czasie. Przy dłuższych rejsach i ekstremalnych warunkach pogodowych izolacja może okazać się niewystarczająca, zwłaszcza gdy temperatura zewnętrzna znacznie odbiega od temperatury wewnątrz.

- Węższe zastosowanie: Kontenery izolowane są użyteczne jedynie dla wybranej grupy towarów. Nie zastąpią pełnej klimatyzacji, ani nie chronią tak dobrze przed wilgocią jak wentylowane odmiany.

Kontener specjalistyczny

Zastosowania

Kontenery specjalistyczne to wszelkiego rodzaju jednostki projektowane do unikalnych i niszowych zadań. Nie spełniają one standardowych kategorii – mogą to być mobilne laboratoria, biura, wartownie, systemy medyczne, kontenery na ciecze chemiczne, sprzęt wojskowy czy nawet pasywne baterie czy agregaty prądotwórcze w ramie kontenera. Stosuje się je w sytuacjach ekstremalnych lub unikalnych, na przykład podczas misji humanitarnych (moduły szpitalne w kontenerach), do przewozu jachtów na platformach kontenerowych, a także do prezentacji i reklamy. Każdy kontener specjalistyczny budowany jest na zamówienie, z uwzględnieniem potrzeb konkretnego klienta i przewożonego ładunku.

Główne cechy

Konstrukcja kontenera specjalistycznego jest oparta na standardowej ramie ISO, ale wnętrze i wyposażenie mogą być dostosowane do danego celu. Typowe cechy to dodatkowe wzmocnienia, nietypowe zamknięcia (np. hermetyczne drzwi, filtry, klimatyzacja, śluzy), systemy monitoringu i łączności satelitarnej, dodatkowe elementy użytkowe (regały, podłogi antypoślizgowe, instalacje elektryczne). Specjalista może zamontować agregaty prądotwórcze, panele słoneczne, ekrany dotykowe czy nawet systemy prasujące i podtrzymujące żywe organizmy (np. dla transportu zwierząt). Ważną cechą jest brak uniwersalnego szablonu – każdy kontener ma zestaw rozwiązań zgodny z przeznaczeniem, np. dodatkowe zabezpieczenia antypożarowe przy transporcie materiałów niebezpiecznych. Również wymiary kontenera standardowego pozostają takie same, aby można było go sprawnie zintegrować z systemem transportu intermodalnego, choć czasem stosuje się także nietypowe rozmiary ładunków specjalnych.

Zalety

- Dostosowanie do potrzeb: Największą zaletą jest pełna personalizacja. Kontener spełnia dokładnie wymagania transportu danego ładunku, co może być kluczowe przy ładunkach szczególnie wrażliwych lub wartościowych.

- Funkcjonalność: Specjalistyczne kontenery mogą pełnić zaawansowane funkcje – np. aktywnie chłodzone laboratorium analityczne, czy pomieszczenie hermetyczne do przewozu substancji radioaktywnych. Poza przewozem często spełniają także rolę stacjonarnych modułów (biura, sklepy, agregaty) już po przyjeździe na miejsce.

- Bezpieczeństwo: Zastosowanie specjalnych środków zabezpieczających (np. czujników, alarmów, atestowanych materiałów) zwiększa bezpieczeństwo transportu i przewożonego ładunku.

- Wzmacniana konstrukcja: Przy wielu modelach wykonuje się dodatkowe wzmocnienia konstrukcyjne – dzięki temu kontener radzi sobie z nietypowym ciężarem lub wymogami operacyjnymi.

Wady

- Wysoki koszt: Najistotniejszą wadą jest bardzo wysoki koszt produkcji i adaptacji. Specjalne modyfikacje, atesty oraz wyposażenie pod konkretne rozwiązanie sprawiają, że cena takiego kontenera przewyższa standardowe dziesięciokrotnie.

- Często jednorazowe przeznaczenie: Wiele kontenerów specjalistycznych jest używanych tylko raz lub bardzo krótko. Po zakończeniu zadania mogą stać się zbędnym wydatkiem. Niełatwo je także przekonwertować na inne zastosowania.

- Ograniczona elastyczność: Z powodu specyfiki projektu, kontener specjalny nie zawsze jest kompatybilny ze standardowymi systemami i procedurami. Przykładowo, specjalistyczny agregat wymaga może innych przyłączy, a nietypowy kształt może sprawiać problem przy przeładunku.

- Dłuższy czas realizacji: Projektowanie i produkcja trwa dużo dłużej niż w przypadku fabrycznych modeli seryjnych. Dodatkowe testy i certyfikaty wydłużają czas oczekiwania na gotowy kontener.

Kontener typu Bulk (Bulk Container)

Zastosowania

Kontener typu Bulk, zwany także kontenerem nasypowym, jest używany do transportu sypkich materiałów luzem. Nadaje się do przewozu zboża, węgla, kruszyw, piasku, nawozów sztucznych, cementu czy innych surowców mineralnych i rolniczych w dużych ilościach. Do takich ładunków nie trzeba przygotowywać dodatkowych opakowań – wystarczy wysypać je bezpośrednio do wnętrza kontenera. Wiele Bulk Container jest wyposażonych w specjalne otwory spustowe u dołu lub zawory, co umożliwia szybkie i kontrolowane wysypanie towaru (np. na taśmociąg lub do silosu) po dotarciu na miejsce.

Główne cechy

Kontenery nasypowe występują w dwóch podstawowych wariantach: zakrytym dachem z zamykanym włazem oraz otwartym dachem (soft-top). W wersji zamkniętej dach jest zdejmowany lub uchylny, a dodatkowo na górze może znajdować się pokrywa otwierana (lufa). To umożliwia łatwy załadunek z góry (np. przy użyciu lejów) przy jednoczesnym zabezpieczeniu towaru przed deszczem, gdy dach jest zamknięty. W wersji otwartej (soft-top) stosuje się plandekę lub siatkę, która po załadunku zakrywa towar, chroniąc go przed rozpyłem i wilgocią w czasie transportu. Na dole kontenera zazwyczaj znajdują się pokrywy spustowe (rygle, klapy) lub zamki umożliwiające szybkie wysypywanie ładunku. Rama i podłoga kontenera są wzmocnione, aby wytrzymać duże obciążenia punktowe. Wiele kontenerów Bulk ma też wzmocnione dno (np. płytę ochronną) na wypadek uszkodzeń ostrym materiałem. Wymiary i punkty mocowania są zgodne ze standardami ISO, co pozwala na ich integrację w typowy łańcuch transportowy.

Zalety

- Ładunek luzem: Największą zaletą jest możliwość przewozu masowych, nieopakowanych ładunków – oszczędza to czas i koszty pakowania. Towar trafia do kontenera luzem i jest stabilnie ułożony dzięki równomiernemu wysypaniu.

- Szybki załadunek i rozładunek: Dzięki górnym włazom i dolnym klapom rozładunek jest bardzo efektywny. Użycie podajników, leje czy po prostu wysypanie powoduje, że Bulk Container można zapełnić lub opróżnić znacznie szybciej niż standardowe kontenery.

- Wytrzymałość: Kontenery nasypowe są projektowane na bardzo duże obciążenia. Potrafią przewieźć setki ton materiałów sypkich (przy zachowaniu limitów wagowych), dzięki czemu są ekonomiczne w transporcie dużych partii.

- Ochrona towaru: Wersje z pokrywą chronią ładunek przed opadami i wilgocią. Nawet bez dachu Bulk Container ze wzmocnionym dnem jest lepszy niż zwykły kontener do przewozu kamienia czy piasku.

Wady

- Ryzyko uszkodzenia: Ciężkie, ostre lub żrące materiały mogą uszkodzić podłogę lub boczne ścianki, nawet jeśli są dodatkowo wzmocnione. Poza tym podczas wysypywania może dochodzić do dużego tarcia wewnętrznego.

- Brak ochrony przed wodą: Wersje otwartego dachu wymagają plandek i dodatkowych zabezpieczeń. Woda morskie lub deszcz mogą wnikać do wnętrza i zawilżać ładunek (np. zboże), co stanowi problem.

- Ograniczone zastosowanie: Podobnie jak w przypadku Flat Rack czy platformy, Bulk Container ma bardzo wąskie zastosowanie. Nie nadaje się do przewozu ładunków paletowych, płynów czy towarów, które trzeba stabilizować.

- Ścieranie i kurz: Przewóz sypkich materiałów powoduje duże zapylenie. Często po rozładunku w kontenerze zostają resztki materiału (pył, okruchy), które trzeba usunąć przed kolejnym użyciem.

Kontener Double Door (z podwójnymi drzwiami)

Zastosowania

Kontener Double Door (dwiema parami drzwi na jednym końcu, ewentualnie drzwi na obu końcach kontenera) to wariant kontenera ogólnego przeznaczenia z dodatkowymi otwarciami. Ułatwia to manipulację ładunkiem od końca oraz zwiększa dostępność. Stosuje się go tam, gdzie ważna jest szybka obsługa lub transport ładunków niestandardowych. Dzięki możliwości otwarcia dwóch ścian możliwy jest rozładunek po obu stronach, co przyspiesza operacje w ciasnych terminalach. Kontenery te bywają wykorzystywane w przewozie materiałów konstrukcyjnych, budowlanych, zwłaszcza gdy konieczne jest opuszczenie ładunku z dwóch stron (np. bardzo długie belki, rury). Double Door przydaje się też firmom kurierskim i logistycznym, ponieważ przewoźnik zyskuje swobodę załadunku – może przewieźć więcej mniejszych partii jednocześnie, ładowanych od tyłu i przodu.

Główne cechy

Z zewnątrz kontener Double Door przypomina kontener z dwoma zamykanymi drzwiami na standardowym końcu, ale w praktyce posiada dwie niezależne pary drzwi na przeciwległych końcach. Mogą to być drzwi takie same jak w zwykłym kontenerze, mocowane do metalowych zawiasów, z uszczelnieniami i zamkami. Konstrukcja przodu i tyłu jest wzmocniona, aby wytrzymać otwieranie i zamykanie większej liczby drzwi. Dzięki temu kontener można otworzyć z obu stron – co jest przydatne szczególnie przy ładunkach paletowych i skrzyniowych, bo umożliwia wjazd pojazdu na jedną stronę i wyjazd na drugą, lub załadunek z dwóch kierunków. Konstrukcja ramy jest tak zaprojektowana, by zachować nośność, mimo że obydwa końce mogą być uchylne. Standardowe boki i dach kontenera są niezmienione – cały ciężar zdaje się na skośne elementy konstrukcji wzmacniającej.

Zalety

- Dwustronny dostęp: Możliwość otwierania z obu końców sprawia, że załadunek i rozładunek palet zwojowych jest bardzo elastyczny. Ładunek można umieścić w kontenerze z jednej strony, a wyciągnąć z drugiej bez zawracania.

- Szybka obsługa: Często procesy załadunku można prowadzić równolegle, ładować towary z tyłu i rozładowywać je z przodu. Umożliwia to skrócenie czasu postoju w porcie czy magazynie.

- Lepsza wentylacja: Otwarta konstrukcja z obu końców zapewnia bardzo dobrą cyrkulację powietrza – przydatną np. do odprowadzania nadmiaru ciepła przy transporcie niektórych materiałów.

- Elastyczność ładunkowa: Kontener z podwójnymi drzwiami łatwiej dostosować do różnych rozmiarów i konfiguracji palet. Daje więcej możliwości wykorzystania przestrzeni, np. układania ładunku kaskadowo pomiędzy otwartymi drzwiami.

Wady

- Skomplikowana konstrukcja: Podwójne drzwi oznaczają więcej zawiasów, zamków i uszczelek. To zwiększa ryzyko awarii (np. wygięcia ramy czy nieszczelności), gdy kontener jest często zamykany i otwierany.

- Większa masa: Wzmocnienia dodatkowej pary drzwi zwiększają ciężar własny kontenera. Może to ograniczać o kilka procent maksymalną ładowność netto.

- Cena i dostępność: Ze względu na nietypową budowę kontenery Double Door są droższe w produkcji i mniej liczne we flocie. Nie każda firma logistyczna będzie miała je w standardowej ofercie.

- Ryzyko braku kompatybilności: W niektórych standardowych operacjach przeładunkowych dodatkowe drzwi mogą kolidować z wyposażeniem (np. systemy samochodów dostawczych przystosowane do tylnych drzwi niekoniecznie skorzystają z tej funkcji).

Kontener Side Door (z bocznymi drzwiami)

Zastosowania

Kontener Side Door posiada specjalnie zaprojektowane drzwi w jednej lub obu ścianach bocznych. Umożliwia to bezpośredni dostęp do ładunku z boku – przydatne na placach magazynowych i rampach, gdy przestrzeń za kontenerem jest ograniczona lub gdy towar trzeba załadować wzdłuż kąta. Side Door ułatwia szybki załadunek i rozładunek ładunków paletowych i zbiorników mniejszych partii. Zastosowanie znajdą też w przewozie ładunków konnych na specjalnych platformach (karetą), gdy wjazd tylnymi drzwiami jest utrudniony.

Główne cechy

W odróżnieniu od kontenera standardowego, Side Door ma jedno lub dwa pełne otwory drzwiowe na ścianie bocznej (najczęściej na dłuższej, 40-stopowej). Drzwi boczne są takiej samej konstrukcji jak drzwi tylne – stalowe, uszczelnione, często o wymiarach umożliwiających wjazd paleciaka. Kontener może mieć boczną ścianę zbudowaną w formie segmentowej, w którym jeden segment jest drzwiami. Po otwarciu z boku uzyskujemy szerokie wejście, co ułatwia bezpośredni dostęp do towaru. Boczne drzwi wzmacniane są dodatkowymi profilami, by kontener zachował sztywność poprzeczną. Reszta konstrukcji (dach, podłoga, jeden zestaw tylnych drzwi) pozostaje jak w wersji podstawowej.

Zalety

- Szybki dostęp do ładunku: Załadunek z boku jest dużo łatwiejszy, gdy np. kontener stoi przy nabrzeżu bez możliwości cofnięcia ciężarówki tyłem. Pozwala to na ustawienie różnych typów ładunków w kolejności łatwej do pobrania (bez konieczności wyładunku tego z tyłu).

- Wygoda operacji magazynowych: W magazynach lub centrach dystrybucji możliwość wejścia od boku znacznie przyspiesza układanie palet i obsługę przesyłek. Znane jest to z popularności nadwozi typu furgon w transporcie drogowym.

- Zwiększona elastyczność: Połączenie drzwi tylnych i bocznych umożliwia różnorodne konfiguracje załadunku – można np. wyjąć pierwszą paletę z boku, a pozostały towar odebrać od tyłu.

- Możliwość adaptacji: Często stosuje się Side Door w standardowych kontenerach jako ulepszenie – łatwo zamontować je w istniejącej konstrukcji, co daje nowe możliwości logistyki.

Wady

- Obniżona sztywność: Wstawienie drzwi w ścianie bocznej wymaga dodatkowych wzmocnień – boczna ściana jest mniej sztywna niż w Dry Van. Może to ograniczać maksymalne obciążenia kontenera lub wymuszać ostrożniejszy dobór ładunku.

- Zmniejszenie przestrzeni ładunkowej: Drzwi i ich rama zabierają część wewnętrznej powierzchni – wewnętrzna szerokość czy powierzchnia podłogi przy ścianie z drzwiami jest mniejsza o grubość mechanizmu.

- Koszty: Dodanie bocznych drzwi podnosi cenę kontenera i wiąże się z bardziej skomplikowaną konstrukcją. Takie jednostki są mniej liczne niż kontenery klasyczne.

- Bezpieczeństwo: Więcej drzwi to więcej zamknięć do sprawdzenia – niewłaściwie zamknięte drzwi boczne stanowią ryzyko otwarcia się kontenera w transporcie.

Kontener Open Side (z otwieranym bokiem)

Zastosowania

Kontener Open Side to rozszerzenie idei Side Door – cała jedna dłuższa ściana (lub jej większość) może być całkowicie odsunięta lub rozłożona na zawiasach. Dzięki temu otrzymuje się dostęp niemal do całej długości kontenera na raz. Używa się go przy ładunkach bardzo szerokich lub dużych gabarytach, które trudno załadować w inny sposób. Przykładem są przewozy dużych maszyn, stołów transformatorów, elementów prefabrykowanych czy zestawów materiałów budowlanych układanych poziomo. Open Side umożliwia użycie standardowego wózka widłowego do obsługi praktycznie całego wnętrza od boku – bez konieczności obchodzenia kontenera.

Główne cechy

W Open Side boku zwykle jedna cała blacha boczna jest podzielona na segmenty lub skrzydła zawiasowe. Po otwarciu odsuwają się one na boki lub składają do wewnątrz, odsłaniając wnętrze od długości. Zwykle stosuje się wzmocnioną ramę, aby kompensować brak wspierających ścian bocznych. Często dolna część otwieranej ścianki (bliżej podłogi) pozostaje nieruchoma lub jest zakończona progami, na których mogą stać palety. Drzwi tylne i dach są standardowe – dzięki czemu konstrukcja jest utrzymywana przez tradycyjną ramę kontenera. Po zamknięciu otwierany bok uszczelniany jest podobnie jak drzwi tylne i wzmacniany belkami. Dzięki otwartemu bokowi można ładować towary na całą szerokość i wysokość kontenera, co eliminuje wąskie gardła operacyjne.

Zalety

- Maksymalny dostęp do wnętrza: Kontener z otwartym bokiem umożliwia załadunek ładunku o szerokości zbliżonej do całej szerokości platformy. Dzięki temu można przewieźć np. meble wielkogabarytowe, duże skrzyniopalety lub maszyny, które normalnie zablokowałyby wyładunek.

- Wygodny załadunek paletowy: Cała przestrzeń boczna jest dostępna dla wózków widłowych – można wprowadzić pojazd pod ładunek praktycznie na całej długości, co ułatwia dystrybucję ładunku równomiernie w kontenerze.

- Elastyczność: W połączeniu z tylnymi drzwiami oraz ewentualnymi drzwiami bocznymi, kontener Open Side staje się jednym z najbardziej uniwersalnych rozwiązań do nietypowych ładunków.

- Łatwiejsza inspekcja ładunku: Przewoźnik lub odbiorca ma możliwość pełnej wizualnej oceny towaru z jednej strony kontenera, co może przyspieszyć proces odbioru i wykrycia uszkodzeń.

Wady

- Zwiększone ryzyko: Otwarta konstrukcja boku oznacza mniej zabezpieczeń mechanicznych – w razie niewłaściwego zamknięcia istnieje duże ryzyko przypadkowego otwarcia. Wymaga to dodatkowych blokad i rygli.

- Mniejsza wytrzymałość: Podobnie jak w przypadku Side Door, zdejmowane lub składane ściany boczne redukują sztywność i wytrzymałość poprzeczną kontenera. W praktyce oznacza to, że ładunek musi być bardziej równomiernie rozłożony i ostrożnie rozmieszczony.

- Wyższy koszt produkcji: Konstrukcja Open Side jest jeszcze bardziej skomplikowana od zwykłego kontenera czy kontenera z bocznymi drzwiami. Wzmacnianie ramy i systemy zsuwania bocznych paneli podnoszą koszt jednostki.

- Potrzeba przestrzeni przy otwieraniu: Aby otworzyć bok, potrzeba miejsca po stronie kontenera. W ciasnych portach czy magazynach może to być utrudnione.

Kontener Half-Height (niskoprofilowy)

Zastosowania

Kontener Half-Height to niskoprofilowy kontener – zwykle o wysokości około 1,3 m (4 ft 3 in) w porównaniu do ~2,6 m kontenera standardowego. Używa się go przede wszystkim do transportu ciężkich materiałów sypkich lub kruszyw, takich jak węgiel, ruda czy piach, zwłaszcza tam, gdzie potrzebny jest niski środek ciężkości (np. w transporcie kolejowym lub morskiej części przewozu). Niskoprofilowy kontener może też służyć do przewozu zdemontowanych maszyn lub innych bardzo ciężkich ładunków o małej objętości. Dzięki niskiej wysokości obsługa kontenera jest prostsza – łatwo jest go załadować żurawiem, a przy rozładunku można go wrzucić do zbiornika lub zasypać mechanicznie.

Główne cechy

Podstawową cechą Half-Height jest połowa wysokości standardowego kontenera. Pozostałe wymiary (długość, szerokość) są zwykle takie same jak w 20-stopowym kontenerze. Z racji niskiej zabudowy konstrukcja wymaga wzmocnienia ścian i dna, aby wytrzymać ciśnienie składu ładunku (zwłaszcza przy pełnym wyładunku). Dach jest mocniejszy w stosunku do rozpiętości, by utrzymać obciążenie z góry, a ścianki boczne są odpowiednio zbrojone. Niektóre modele mają uchylne ściany lub rampy w bok, aby ułatwić zasypywanie i wysypywanie. Mimo niższej wysokości kontener zachowuje punkty ISO do podnoszenia i mocowania, co pozwala na użycie zwykłych dźwigów i wagonów.

Zalety

- Stabilność ładunku: Niski środek ciężkości sprawia, że kontenery łatwiej utrzymać w pionie nawet przy dużych obciążeniach, co jest istotne podczas transportu kolejowego czy na statkach wietrznych.

- Łatwość załadunku: Otwarty lub niski dach umożliwia łatwe zasypywanie ładunku z góry bez konieczności stosowania żurawia czy pompy.

- Ekonomiczne przewozy: Pozwala przewieźć bardzo ciężkie ładunki w sposób bezpieczny i efektywny – jeden kontener half-height zamiast kilku standardowych.

- Często w mechanice transportu: Z racji niskiej wysokości, dołoża się je na często płaskie części pociągu (wagon platformy), co pozwala szybciej układać ładunek niż standardowe wysokie kontenery.

Wady

- Mała pojemność objętościowa: Kontener o połowie wysokości ma proporcjonalnie mniejszą objętość – nie nadaje się do transportu dużych ilości lekkich ładunków.

- Ograniczone zastosowanie: Podobnie jak w przypadku płaskich lub częściowo otwartych kontenerów, niskoprofilowa forma sprawdza się tylko w wąskiej grupie towarów (ciężkich, sypkich). Nie można użyć jej do normalnych produktów paletowanych.

- Koszt wzmocnień: Konieczność wzmocnienia konstrukcji (ze względu na duże obciążenie przy niskim profilu) może podnieść cenę jednostki.

- Trudność w zakładaniu: Z racji wyjątkowego kształtu i mniejszej wysokości nie we wszystkich portach czy składach znajdą się odpowiednie rampy czy żurawie do obsługi half-height.

Kontener kabrioletowy (Convertible Container)

Zastosowania

Kontener kabrioletowy, inaczej Convertible Container, to specjalny typ kontenera z regulowanymi elementami konstrukcji, który można łatwo przekształcić według potrzeb ładunku. Jego kluczową cechą jest możliwość zmiany konfiguracji – na przykład poprzez usunięcie szczytów, zdejmowanie poszycia bądź składanie dachu. Umożliwia to przewóz ładunków zarówno normalnych (z zamkniętym nadwoziem), jak i ponadgabarytowych (po częściowym otwarciu kontenera). Kontenery kabrioletowe stosuje się w sytuacjach, gdy trzeba przewieźć bardzo wysoki lub szeroki ładunek, ale jednocześnie potrzebna jest ich normalna forma do innych przewozów. Na przykład można załadować wysoki sprzęt, a następnie zamontować część dachową i używać kontenera jak normalnego.

Główne cechy

Zbudowany jest na bazie standardowego kontenera, ale posiada ruchomy dach lub ściany. Najczęściej dach jest zdemontowalny – użytkownik może go zdjąć, zamieniając kontener w platformę z niskimi ścianami lub nawet otwartą ramę, a potem ponownie założyć, aby kontener stał się szczelny. Część modeli ma boczne ściany, które można skręcić lub złożyć do wewnątrz, co poszerza otwartą przestrzeń. Wszystkie elementy są tak zaprojektowane, by łatwo je odłączyć bez potrzeby specjalistycznych narzędzi – często wystarczy śrubokręt do odkręcenia paneli. Po zamontowaniu kontenera ponownie staje się pełnosprawnym Dry Vanem, zachowując szczelność i wytrzymałość. Dzięki temu pojedynczy kontener zastępuje kilka różnych jednostek transportowych.

Zalety

- Elastyczność transportowa: Kontener kabriolet pozwala na szybkie dostosowanie do zmieniającego się ładunku. Przykładowo, firma może przewieźć standardowe towary w formie zamkniętej, a następnie usunąć dach, aby załadować wysoki sprzęt.

- Bez konieczności dodatkowego kontenera: Jeden kontener spełnia rolę zarówno Dry Vana, jak i Open Topa czy platformy. To redukuje konieczność utrzymywania wielu jednostek i obniża koszty floty.

- Oszczędność czasu: Zmiana trybu kontenera jest stosunkowo szybka i wymaga niewielkiego demontażu. Nie trzeba czekać na dostarczenie osobnego kontenera – ta sama rama kontenera zmienia zastosowanie.

- Wysoka wytrzymałość: Pomimo możliwości rozkładania, podczas normalnego użytku konstrukcja jest wzmocniona tak, aby zapewnić nośność i stabilność identyczną jak tradycyjny kontener.

Wady

- Bardzo skomplikowany mechanizm: Rozbudowany system odłączanych paneli i zawiasów oznacza więcej elementów, które mogą ulec awarii. Użytkownik musi dokładnie wiedzieć, jak prawidłowo zdemontować i zamontować części.

- Wyższa masa własna: Dodatkowe wzmocnienia i mechanizmy zwiększają ciężar kontenera. W efekcie część dopuszczalnej ładowności wykorzystuje sama konstrukcja.

- Kosztowny w produkcji: Dzięki rozbudowanej budowie i elastycznym komponentom, cena kontenera kabriolet jest znacznie wyższa niż zwykłego kontenera morskiego.

- Potencjalne trudności przy przeładunku: Przy demontowanym dachu kontener staje się otwarty jak platforma – wymaga wtedy specjalnego zabezpieczenia ładunku i innego podejścia do przeładunku. Dodatkowo, przewożenie demontowanych elementów dachu może być niewygodne.